簡介:ABB機器人驅動模塊炸機絕非單一元件失效的偶然事件,而是電網波動、負載異常、元件老化、安裝瑕疵等多重風險疊加的必然結果。……

ABB

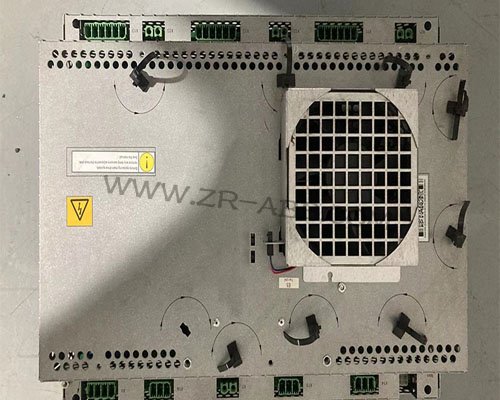

機器人驅動模塊炸機絕非單一元件失效的偶然事件,而是電網波動、負載異常、元件老化、安裝瑕疵等多重風險疊加的必然結果。作為機器人動力輸出的“心臟”,驅動模塊一旦炸機,不僅會造成自身功率模塊、驅動芯片等核心部件燒毀,還可能引發控制柜內電源模塊、主板等連帶損壞,甚至危及操作人員安全,

ABB機器人維修核心已遠超“更換損壞件”,必須建立“溯源-根治-防控”的全鏈條邏輯,才能避免故障反復。

現場安全止損的關鍵是“風險隔離-痕跡保全”。炸機發生后,第一時間斷開總電源與電網的物理連接,而非僅關閉控制柜開關,防止電網二次波動引發次生災害;在設備周圍劃定安全區域,懸掛“高壓危險”標識,嚴禁無關人員觸碰。等待內部電容完全放電,期間不得拆卸任何部件,避免殘留電壓觸電或破壞故障痕跡。初步勘察時,用相機完整記錄控制柜內部狀態,重點拍攝驅動模塊燒毀部位、線纜碳化痕跡、周邊元件變色情況,這些痕跡是追溯炸機根源的關鍵依據,若存在冒煙、明火,需用干粉滅火器撲滅后再進行后續操作。

靶向診斷打破“全面檢測”的低效誤區。基于現場痕跡與作業場景建立排查優先級:若驅動模塊電源輸入側燒毀嚴重,優先排查電網電壓波動記錄、供電線路接觸器與斷路器狀態,用萬用表測量電網三相電壓平衡度,判斷是否因瞬時高壓或缺相導致炸機;若輸出側燒毀伴隨線纜碳化,

ABB機器人維修需同步檢測伺服電機繞組電阻與絕緣性能,排查電機短路或堵轉引發的負載過載;若模塊內部電容、IGBT集中燒毀且無明顯外部痕跡,則重點檢查散熱系統是否堵塞、風扇是否失效,以及元件使用年限是否超期。借助ABB專用診斷軟件讀取故障日志,鎖定炸機前的電流、電壓異常數據,避免盲目檢測浪費時間。

核心重構遵循“元件級更換-系統級匹配”原則。更換燒毀元件時,不僅要保證型號、參數與原廠一致,還需驗證批次兼容性,尤其是功率模塊IGBT,必須選用同品牌同規格產品,避免不同批次元件特性差異導致協同失效;焊接修復時,采用防靜電恒溫焊臺,溫度精準控制在合適范圍,焊接后用紅外測溫儀檢測焊點溫度,確保無過熱損傷,同時對焊接區域進行絕緣處理,防止短路。修復后不直接裝機,而是搭建模擬測試平臺,單獨給驅動模塊供電,通過信號發生器輸入模擬控制信號,測試輸出電流穩定性、動態響應速度,確保模塊性能達標后再進行整機裝配。

外部關聯系統的根治不可忽視。驅動模塊炸機往往與外部系統隱患相關,ABB機器人維修期間需同步整改:供電系統加裝工業級浪涌保護器與電壓監測模塊,實時監控電網波動,超過閾值自動斷電;更換驅動模塊連接線纜,選用原廠專用動力電纜,避免因線纜絕緣層厚度不足或芯線截面積不夠導致發熱燒毀;檢查控制柜散熱風道,清理所有散熱片與風扇積塵,更換老化風扇,確保內部溫度控制在合理范圍。對于多機器人工位,需排查接地系統,確保接地電阻符合標準要求,避免電磁干擾導致驅動模塊誤動作。

裝機驗證采用“分步加載-極限測試”模式。按原位置安裝驅動模塊,嚴格對照故障前拍攝的接線照片還原線纜連接,電源線纜與信號線纜分開布線,保持足夠間距,避免交叉干擾。通電后先進行無負載自檢,通過示教器讀取驅動模塊各項參數,與正常模塊數據對比,確認無異常后,控制機器人各軸進行低速點動測試,監測電流變化;逐步提升負載至額定負載的合理比例,連續運行一段時間,同時監測模塊溫度、電壓穩定性,模擬極端作業場景下的運行狀態,若出現參數波動立即停機排查,直至極限測試無異常。

防復發體系的核心是“硬件升級-管理閉環”。硬件層面,對使用年限較長的驅動模塊進行預防性元件更換,重點更換電容、風扇等易損件;在驅動模塊加裝溫度、電流監測傳感器,實時反饋運行狀態,超標時自動報警。管理層面,建立驅動模塊全生命周期臺賬,記錄安裝時間、ABB機器人維修記錄、元件更換情況,設定壽命預警閾值;制定定期維護計劃,定期清理散熱系統,定期檢測供電電壓與電機絕緣性能,定期進行負載測試;對操作人員開展專項培訓,規范接線、調試、應急處置流程,避免人為失誤引發炸機。

ABB機器人驅動模塊炸機維修的本質,是對機器人動力系統的一次全面“體檢與升級”。通過安全止損保全故障痕跡,借助靶向診斷鎖定核心根源,采用系統級重構確保修復質量,再通過外部整改與長效防控建立安全屏障,才能徹底根治故障,而非僅解決表面問題。這種ABB機器人維修邏輯不僅能快速恢復生產,更能大幅提升驅動模塊的運行穩定性與使用壽命,為工業生產的安全連續提供堅實保障。

文章來源,

工業機器人維修官網:m.szadi.cn

首頁 > ABB驅動模塊維修 >

首頁 > ABB驅動模塊維修 >